Печать светла: биоразлагаемый пластик удешевит производство деталей для космоса

- Статьи

- Наука и техника

- Печать светла: биоразлагаемый пластик удешевит производство деталей для космоса

В России разработали экономичную технологию 3D-печати деталей для авиации и космоса. Она позволяет обойтись без применения дорогостоящего высокотемпературного оборудования. В основе процесса — композитная нить из металлического порошка и биоразлагаемого пластика. Последний после печати заготовки удаляют с помощью отжига. Затем металлы спекают при 700 градусах вместо 1300, как в классической металлургии, формируя монолитные тугоплавкие и жаростойкие сплавы. Как технология позволит упростить производство и снизить себестоимость авиационных и космических деталей — в материале «Известий».

Как печатать жаропрочные изделия при низкой температуре

Ученые Института металлургии и материаловедения имени А.А. Байкова РАН предложили новый метод 3D-печати деталей для авиации и космоса. Инновация позволит изготавливать прочные, легкие и жаропрочные изделия без дорогой высокотемпературной обработки, что уменьшит стоимость производства. Об этом «Известиям» рассказали в Минобрнауки РФ.

Как объяснили исследователи, основой разработки стала композитная нить, состоящая на две трети из металлического порошка — смеси алюминия, титана и никеля — и на треть из полимера полилактида. Этот биоразлагаемый пластик, получаемый из растительного сырья, сначала удерживает форму будущего изделия, а затем полностью удаляется.

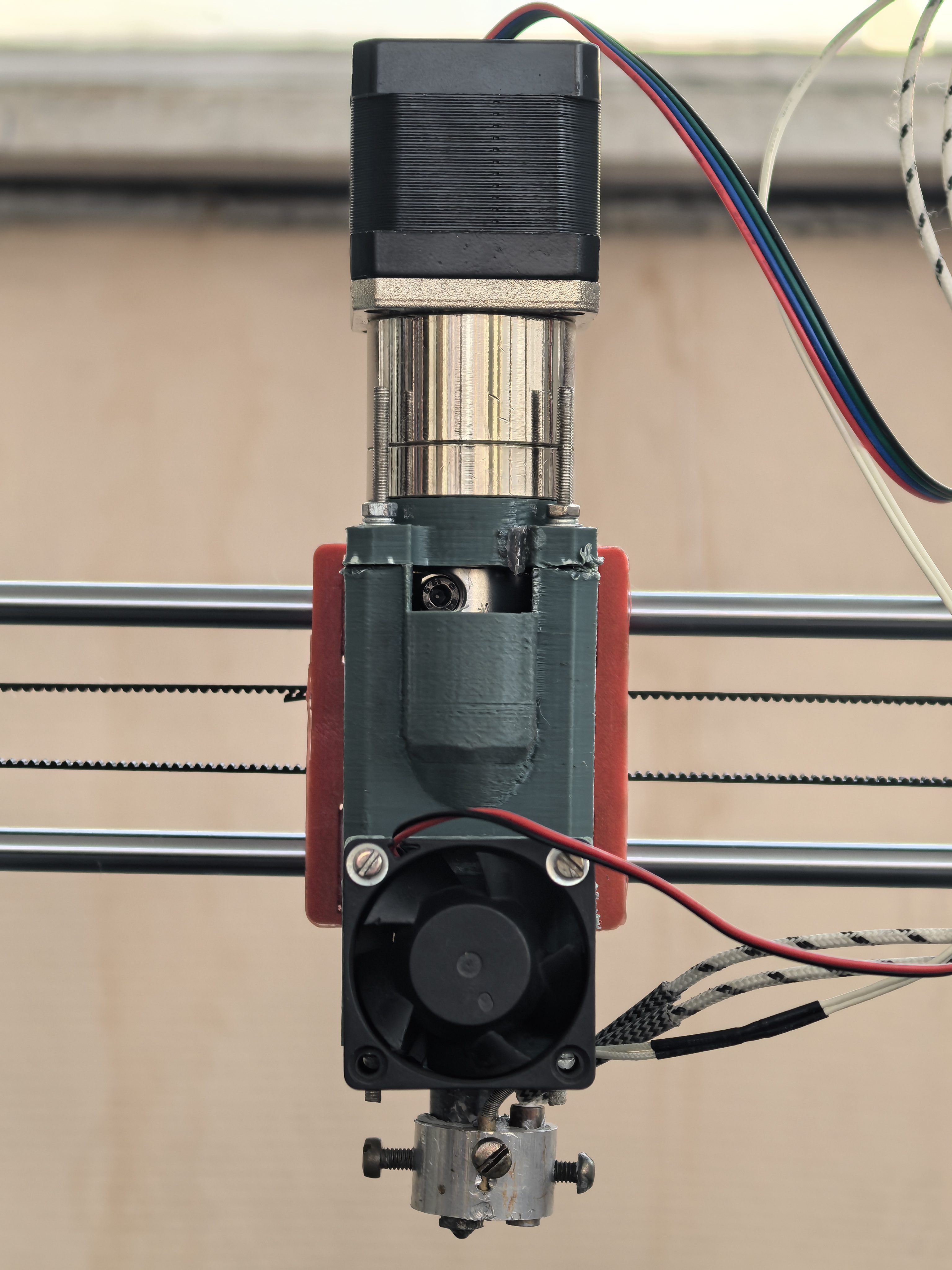

— Процесс печати производится на специально разработанном оборудовании. Оно обеспечивает стабильную работу с металлополимерными композитами. После создания заготовки ее отжигают в вакуумной печи для удаления полимерной матрицы. Следом происходит главный этап — спекание при температуре чуть выше +700 градусов, — рассказал научный сотрудник лаборатории «Аддитивные и цифровые технологии полимер-композиционных материалов» ИМЕТ РАН Сергей Еремин.

При таком нагреве алюминий плавится и запускает самоподдерживающуюся реакцию с другими металлами. В результате формируется новый монолитный материал с собственной кристаллической решеткой. Он обладает высокой плотностью и в финальном состоянии плавится только при температуре выше +1300 градусов, пояснил эксперт.

Таким образом, предложенный способ дает возможность обойти ограничения традиционной металлургии. Он позволяет использовать относительно низкие температуры для запуска процесса, который в итоге даст материал с рекордной высокой температурой плавления. Также технология не требует дорогостоящих ингредиентов, которые используют в классической обработке, отметил специалист.

По его словам, в настоящее время, коллектив работает над тем, чтобы улучшить режимы спекания, минимизировать пористость готовых изделий и вывести их прочностные характеристики на уровень материалов, полученных классическими методами порошковой металлургии.

Где применяют устойчивые к высоким температурам сплавы

— Жаропрочные материалы применяют, в частности, в конструкции двигателей. Например, в соплах ракет и авиационных турбин. Также они востребованы в элементах обшивки, которая защищает аппараты от перегрева при их входе в плотные слои атмосферы. Помимо этого, такие материалы применяют в конструкциях гиперзвуковых ракет, — рассказал «Известиям» старший преподаватель кафедры «Ракетно-космические композитные конструкции» МГТУ имени. Н.Э. Баумана Андрей Новиков.

Поэтому, по его мнению, разработка ускорит развитие отечественных спутниковых группировок создание новых воздушных судов. При этом в настоящее время аддитивные технологии широко задействуют не только в штучном, но и крупносерийном производстве. Например, некоторые металлические детали в последних iPhone печатают c помощью 3D-технологий большими партиями, добавил он.

— Снижение параметров обработки материалов с 1300 градусов до 700 дает существенные преимущества. Прежде всего, речь об энергетике. Устранение потребности в высоких температурах означает экономию энергии и упрощение процесса по сравнению с традиционными высокотемпературными методами, — объяснила профессор кафедры «Перспективные материалы и технологии аэрокосмического назначения» Московского авиационного университета Камиля Кыдралиева.

Однако внедрение технологии требует решения материаловедческих, технологических и регуляторных задач, отметила она. Например, следует учитывать особенности биокомпозитов. В частности, они могут деформироваться, а готовые детали могут оказаться хрупкими. Кроме того, нужно отработать процессы загрузки порошка, печати, удаления связующего и спекания. Важно обеспечить стабильное качество и однородные свойства композитной нити. Также потребуется сертификация технологии и подтверждения соответствия установленным нормам.

— Температуры 1300 градусов и выше требуют другого класса печей. Для них нужны сложная футеровка, специальные нагревательные элементы, более мощная теплозащита. Переход в более низкий температурный диапазон означает, что производственники могут использовать широко распространенные вакуумные печи. Это снижает порог для входа в технологию небольших предприятий и научных лабораторий, — поделился инженер кафедры лазерных и аддитивных технологий Казанского национального исследовательского технического университета им. А.Н. Туполева-КАИ Сергей Никифоров.

По его мнению, исследователи предложили симбиоз дешевой печати полимерной нитью с металлическим наполнителем и химию реактивного спекания. Инновация в том, что алюминий используют не просто как легирующий элемент, а как активатор. К слабым местам метода относится остаточная пористость и недостаточная прочность готовых изделий. Кроме того, при удалении полимера и последующем спекании металлов изделие «усыхает» и предсказать его точные конечные размеры сложно.

— Технология считается отлаженной, когда от изделия к изделию стабильно выдерживают заданные параметры. Это особенно важно для деталей, которые «ставят на крыло», — прокомментировал заведующий кафедрой технологий производства двигателей Самарского национального исследовательского университета им. академика С.П. Королева Александр Хаймович.

Чтобы довести лабораторную разработку до производства, нужно создать устойчивый технологический процесс, который позволяет получить требуемое качество в ограниченном диапазоне параметров. Они обусловлены строгими техническими требованиями к авиационным и космическим материалам, добавил специалист.