С легким прикусом: в РФ начнут выпускать биосовместимые зубные импланты

Российские ученые разработали экономичную технологию производства зубных имплантов и коронок из диоксида циркония. До последнего времени медицинские изделия из этого материала в нашей стране практически не производились и их приходилось завозить из-за рубежа по высоким ценам. Диоксид циркония легче приживается и реже вызывает аллергические реакции, чем самый распространенный в этой отрасли титан. Первые импланты, созданные по новой технологии, разработчики планируют вывести на рынок в 2027 году. По мнению специалистов, предложенная методика действительно позволит делать протезы высокого качества, однако на внедрение инновации в практику может потребоваться больше времени.

Все 32

Ученые Уральского федерального университета и Института высокотемпературной электрохимии УрО РАН разработали оригинальную технологию производства керамических коронок и зубных имплантов из диоксида циркония, которые по прочности и качеству не уступают иностранным. Специалисты намерены начать поставки первых медицинских изделий на отечественный рынок к 2027 году. Они должны будут стать альтернативой более дорогим импортным разработкам, доставка которых также осложнена из-за санкций.

— Так как сейчас в нашей стране сложности с поставкой импортных материалов, мы должны в кратчайшие сроки наладить выпуск отечественных разработок для медицины, — сказал научный руководитель ИВТЭ УрО РАН Юрий Зайков.

Как рассказали разработчики, сейчас в России востребованы коронки из диоксида циркония, которые привозят из-за рубежа. Однако импланты из этого материала у нас в стране пока применяются редко. Они получают всё большую популярность на Западе, так как по сравнению с классическим для зубных протезов титаном диоксид циркония гораздо легче приживается, реже вызывает аллергические реакции и при его использовании быстрее спадает воспаление. Но проблема в высокой хрупкости циркония. Это важный недостаток, так как срок службы имплантата должен превышать 50 лет.

Для этого изделия из циркония должны быть в 1,5–2 раза более прочными, чем кости, и не должны разрушаться. Если коронку еще можно сточить и заменить на новую, то для удаления разрушенного основания искусственного зуба понадобится сложная, болезненная и дорогостоящая операция. Поэтому уровень прочности керамики должен быть не менее 800 МПа, а еще лучше не менее 1000 Мпа, то есть 10 тыс. кг силы на 1 кв. см.

— Мы вплотную приблизились к этому показателю. Образцы, которые мы изготавливали и испытывали, гарантированно имеют прочность не менее 900 МПа. В течение года мы планируем поднять эту цифру до 1000–1100 МПа, и потом можно будет проводить испытания в аккредитованных лабораториях, тестирование на биологическую совместимость и выходить на рынок. Мы планируем запустить массовое производство исходного материала в России — минимум 10 т в год — к 2027-му. Полагаем, у нас это может получиться, потому что технология создания материала не требует сложного оборудования или дорогостоящих реагентов, что в целом обеспечивает возможность быстрого масштабирования, — рассказал доцент кафедры редких металлов и наноматериалов УрФУ Максим Машковцев.

У нас дешевле

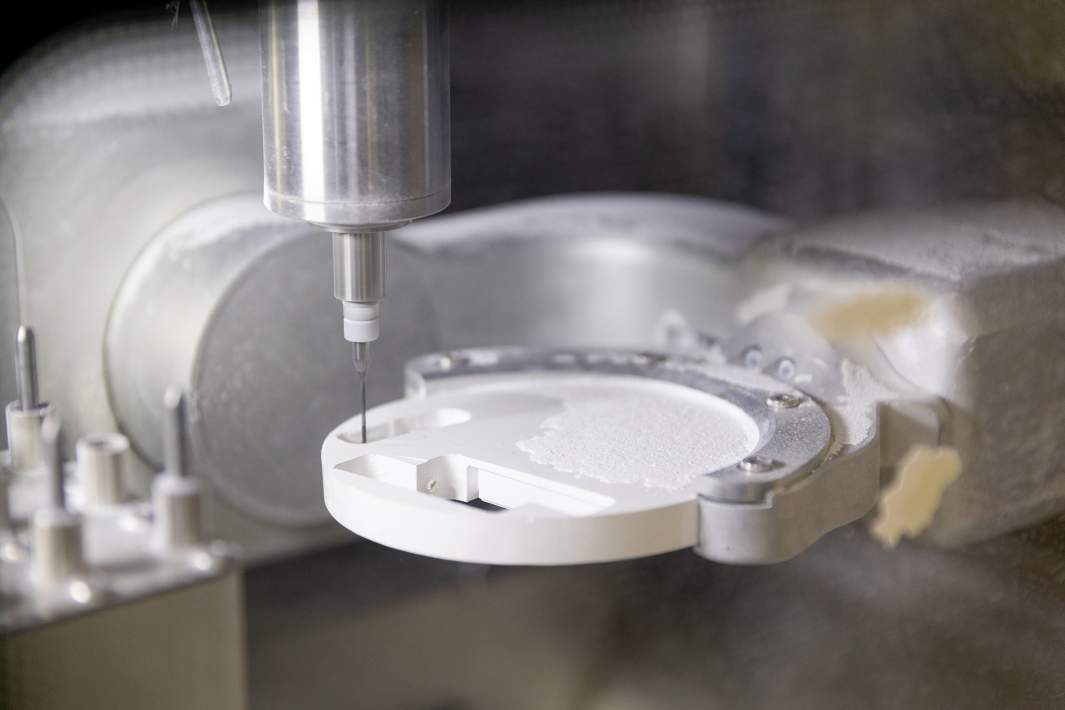

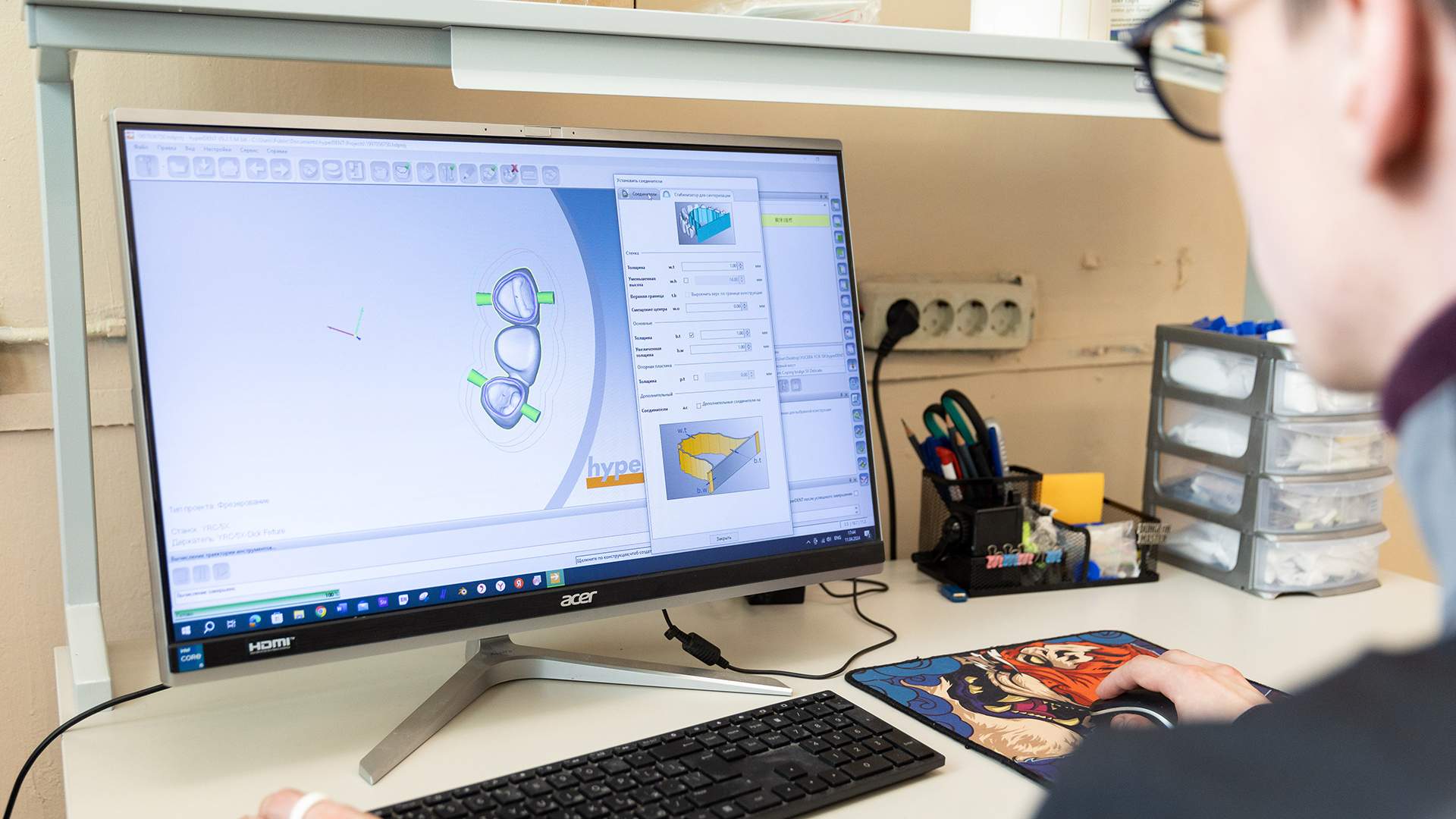

Ученые создали оригинальный аналог порошка мирового лидера — японской компании Tosoh, которая более 40 лет разрабатывает такие материалы для прессования. Из заготовок делают предварительно спеченные диски, из которых вырезают коронки и импланты, далее изделия обжигают для достижения конечной прочности. Каждый стоматологический центр сможет изготавливать их индивидуально, под заказ, добавил специалист.

Сегодня из-за санкций на российском рынке сложно найти диски из таких порошков, а стоимость тех, что еще можно купить, существенно выросла.

— Ключевой поставщик стоматологической циркониевой керамики на наш рынок — КНР. Китайские материалы по стоимости дешевле японских и европейских аналогов. Мы, прорабатывая наш проект, конечно, учитываем этот момент и понимаем, что наши материалы должны быть конкурентоспособны по качеству, объемам производства и по цене. С партнерами мы просчитываем бизнес-модель и понимаем, что стоимость нашего порошка должна быть на уровне 7–8 тыс. рублей за 1 кг, — добавил Максим Машковцев.

Для сравнения — цена порошков иностранного производства остается на уровне 10–12 тыс. рублей за 1 кг.

В России немного производителей имплантатов. Массово керамические зубные протезы из циркония делает только одна компания в Томске, при этом она использует японские порошки и немецкую технологию изготовления изделий.

Развитие отечественных методов производства керамических материалов и создания имплантов на их основе заслуживает внимания, считает инженер лаборатории тканевой инженерии и регенеративной медицины НИТУ МИСИС Инна Булыгина.

— Диоксид циркония давно зарекомендовал себя как оптимальный материал для коронок. Достижение прочности 900 МПа говорит о хорошем уровне лабораторной технологии производства пресс-порошка. Ожидаемое улучшение этого показателя наряду с масштабированием производства и вовсе имеет потенциал к выводу на российский рынок нового продукта, не имеющего аналогов, — сказала Инна Булыгина.

Для имплантов российские стоматологи привыкли использовать титан, подчеркнула врач-стоматолог, член Евразийской ассоциации эстетической стоматологии Лилия Кузьменкова.

— Одно дело разработать что-то и совсем другое — ввести это в практику и протестировать на реальных людях. Необходимо провести клинические исследования. А сказать, что имплантация прошла успешно, мы сможем только спустя годы после установки. То есть нужно будет сотням людей установить протезы и коронки и уже смотреть, как они приживаются, и их другие характеристики. На это могут уйти десятки лет, — сказала Лилия Кузьменкова.

Пока крупнейшие мировые производители имплантов предпочитают делать протезы из титана, добавила медик.